革靴が出来るまで 4

- 2023年1月30日

- 読了時間: 5分

更新日:2023年1月31日

さて、いよいよ木型の製作作業に入ります。

正確には木型を製作するためのモデル(ソリッド)の作製ですね。

足を元に製作した木なりプラスチックの塊が、モデル(=ソリッド)。

そのモデルの3次元データを読み込んで両足分にし、

金具を組み込んだり、

底に鉄板を貼ったりして靴を製作できる状態にしたものが木型(=ラスト)。

業界ではそう呼び分けています。

(実際は明確に呼び分けたい場面以外ではゴッチャに使われてる気がします)

私の作業としては、”片足分のモデルを作り上げ木型メーカーに送る”。

ここまでが一区切りとなります。

モデルデータを読み込んで木型にするまでの作業は、

専用の大型工作機械が必要な専門領域となります。

信頼できる木型メーカーさんに頼むのが良い靴作りへの近道です。

もちろん木型メーカーには木型を設計するモデラーさんもおりますので、

デザインやサイズの要望を伝えて全て委託する手もあります。

同じ木型で何百何千と靴を製作するメーカーさんはこの方法がポピュラーだと思います。

今回は足巾が広いので、こちら↓をベースにモデルを作っていきます。

これは樹脂製のものですが、木製にこだわる方もいますね。

どの材が正解かは、使う切削工具や肉盛りする材料によって変わると思います。

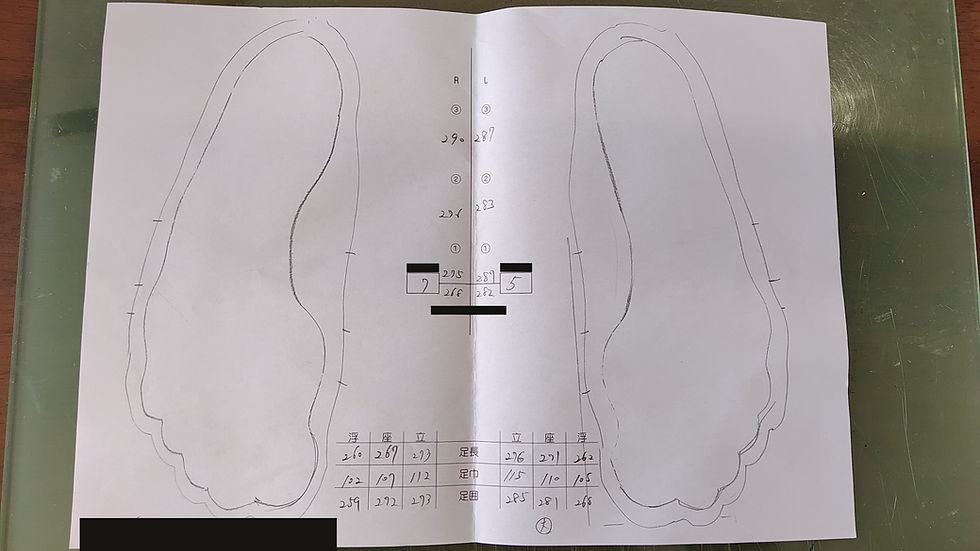

カカト周り、甲周りなどのゲージと、採寸の数字、

さらには写真や石膏型など、接客時のデータを総動員して立体にしていきます。

ベースのモデルが短靴用だったので、ブーツ用に木を足します。

余分を削っておきます。

私は大方グラインダーで削っていきますので、その前が木型製作スペースです。

依頼主の足の写真を貼ったり、

希望の靴のスタイルを見ながらの作業です。

大きめの塊をひたすら削って製作する方法もあれば、

革やパテで肉盛りしつつ、切削していくやり方もありますが、

今回はパテを使います。

硬化剤を混ぜると反応して数分~数十分で固まりますので、

一気に厚塗りせず、塗って削ってを繰り返して形作っていきます。

私の場合は底面をはじめに成型しつつ、

並行してあっちにもこっちにも手を出して全体像をつかんでいく感じですかね。

待ち時間が焦れったいので温風を送って急かすの図。

上面にもペタペタ。

盛ってばかりではいつまでも掴みどころのない作業になってしまうので、

このあたりで一度削って整えておきます。

削ると少しスッキリします。

比べては、

削って測る…

盛っては、、

削って測る…

ひたすらにこの繰り返しです。

地味な絵が続くのでこの辺りにしておきますが、延々何時間もこんな感じです。

一つ言えるのは、

今削っているのは靴の容積である

ということです。

削っている物体=足を入れる空間…

ちょっと不思議な感覚です。

ワークブーツを作るとして、表革2.5㎜、裏革1.2㎜で考えると、

このモデル全体に3.7㎜厚を増したものが靴の外郭です。

芯材を入れるとつま先は6㎜近く、ヒール周りは最大9㎜近く大きくなるということです。

(使う芯材によりますが)

このような革の厚み分を間引いて作る事はもちろん、

ヒール高による足趾の可動域の変化や、

使用する甲革、中底革、ソールの固さ。

あるいはそれらの材をどう組み上げていくか・・・などによってもベストの木型設計は変わります。

片足(ざっくり踝より下部)は26個の骨で構成されています。

両足で52個ですか。

全身の骨の数が204だそうなので、約1/4。

体積の割合からするとなかなかに複雑な作りであることが窺えます。

(ちなみに手は片手27個だそうです。)

これに筋肉や腱などが絡んで足を形作っているのですが、

そんな複雑な構造体の動きに100%対応するには、

靴の部品数では到底足りません…

そこで、何を操作してこれに対応していくかというと、

空間と材料、そして組み方です。

足の動きを読み、然るべきところに空間を設けたり、

あるいは材料で空間を封じて余分な動きを抑えたり。

歩くという動作に対応するための “空間” が使う ”材料” によって変わるわけで、

この違いを把握して、"空間"の設け方を変えます。

また ”材料” は ” 組み方” に影響を受けてその性質を変えますので、

(例えば柔らかくなったり硬くなったり)

それも踏まえて ”空間” の設け方を調整していきます。

つまりは、

靴作りが見えていないとモデルは削れない

…ということになります。

またそれは作り手(メーカー)によって最適な木型が違うとも言えます。

…なんだかちょっと偉そうっぽいですが、

よい木型作りをするためには靴作りと足の知識も増やさないとね!

という話でした。

「好きっぽい形の型に革被せて引っ張りゃ靴になるっしょ!!」

じゃあ寂しいじゃないですか…

もちろん、押さえるとこ押さえた上での美しさは超重要なのは言うまでもないですが、

モデル作りは製作の入り口ですから、

ここがトンチンカンだと後の "組み方" で何をしてもかなり苦しい…

というのが現実です。

ですので、HOME BASE ではここに大きな労力を費やしております。

はい続き。

最後の方の仕上げ削りには手も登場しますよ。

微妙な加減が出来るのが手業の真骨頂ですから。

足入れはどうかな…

トゥスプリングはこんなもんかな…

最終チェックを経て、、

さぁ出来た!

(丸一日はかかってますけど💦)

エンジニアブーツのモデル誕生です。

ベースに使ったモデルと比べるとこんな感じ。

だいぶ変わりましたね。

ここまで出来たら一旦私の手を離れます。

良い木型になって帰ってくるんだよ。

行ってらっしゃい!!

コメント